Россия, как известно, страна не очень хороших дорог и сурового северного климата, что неизбежно диктует высокие требования к качеству зимней автомобильной обуви. Советская шинная промышленность традиционно не баловала своих потребителей не только разнообразием моделей, но и самой возможностью в ещё тёплый октябрьский день зайти в магазин и купить «что-нибудь» на зиму для своего автомобиля. Отдельные счастливчики могли «раздобыть» советское изделие «НИИШП-Ралли», а верхом шика считалась хотя бы пара «хаккапелитт» на ведущей оси… Но основная масса автомобилей вынужденно круглогодично эксплуатировалась на летней резине, что совсем не способствовало безопасности, а многие частники из-за невозможности купить хоть какую-то зимнюю резину ставили свой транспорт до весны на прикол.

26 декабря 1991 г вместе с СССР рухнул и «железный занавес», и к нам вместе с валом подержанных автомобилей начали попадать и импортные покрышки. И если про качество и характеристики летней резины именитых фирм серьёзные споры не утихают до сих пор, то на «зимнем фронте» фаворитов гораздо меньше. Предназначенные для мягкого европейского климата многие импортные «зимние» резины по отечественным меркам могут считаться не более чем «всесезонными». Неудивительно, что продукция финского шинного концерна Nokian Tyres, известная в первую очередь по моделям ‘Hakkapelitta', первая из которых увидела свет ещё в 1936 г, имеет высокую популярность и большое количество поклонников среди российских водителей. Секрет успеха на первый взгляд прост – скандинавский климат почти ничем не отличается от нашего, а за 80 лет финны научились делать резину, максимально отвечающую столь суровым условиям.

Но что прячется за фасадом? Ведь разработка, тестирование на полигонах и изготовление современных покрышек - весьма затратная задача на всех этапах, пока готовая продукция не займёт своё место в колёсных нишах. В начале 2000-х годов поставки продукции Nokian исчислялись уже миллионами штук в год, и в концерне приняли решение о постройке на территории России под Всеволожском завода «с нуля» с планируемой мощностью до 8 миллионов изделий в год – это, по расчётам, позволяло удовлетворить спрос на рынке СНГ и даже немного отправлять на экспорт. Закладка первого камня состоялась в июне 2004 г, а уже в сентябре 2005 г завод начал серийный выпуск своей на тот момент флагманской модели – «Nokian Hakkapeliitta 4». Это был всего второй завод у Nokian, но он сразу получил самое современное оборудование и по праву до сих пор считается передовым даже по европейски меркам, стоя на уровне своих конкурентов – Dunlop и Michelin.

К октябрю 2015 г рост мощностей завода достиг 15,5 миллиона покрышек в год, что составляет 80% от всей продукции Nokian Tyres, а руководство завода приурочило к десятилетнему юбилею «день открытых дверей», и мы получили возможность практически без ограничений ознакомиться с производственным процессом непосредственно в цехах, а не по картинкам от пресс-службы.

Первое, что приятно бросается в глаза и в нос – чистота и практически отсутствие каких-либо запахов, о чём в своё время очень беспокоились местные жители и экологи. Такое положение вещей давно норма во всём цивилизованном мире, и приятно, что высокие стандарты финны привычно поддерживают и у нас.

Но объективности ради стоит упомянуть об отсутствии химических производств на территории – резиновое сырье поступает уже в виде, требующем только горячей вулканизации, что не связано с вредными выбросами в атмосферу, хотя в самих цехах и присутствует несильный запах горячей резины.

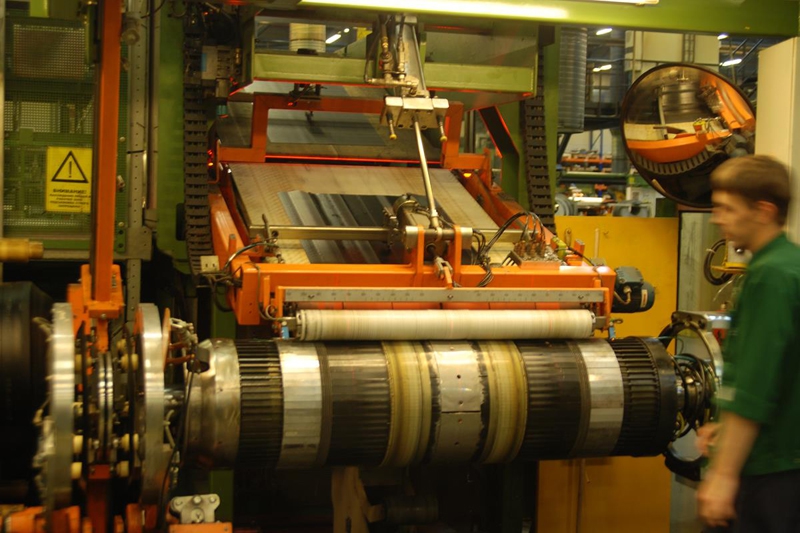

Второе – это высокая степень автоматизации производства. Ручной труд на тяжёлых операциях исключён вовсе, за рабочими и операторами оставлены в основном контролирующие и вспомогательные функции – это позволяет удерживать численность работающих в пределах 1000 сотрудников. Вдумайтесь – всего тысяча человек выпускает 15,5 миллионов покрышек в год! Причём это только россияне, ни одного финского специалиста на заводе постоянно не работает. Такое положение вещей невозможно без применения самых передовых технологий. К примеру, даже штабелёры, перевозящие исходное сырье со склада к приёмному бункеру станка теперь уже «беспилотники» с собственным управлением – на крыше у них крутится антенна радара (для предотвращения столкновений), а в остальном они сами по себе перемещаются по заданному маршруту.

Во всех проездах действуют внутренние ПДД – со знаками приоритета и ограничением скорости.

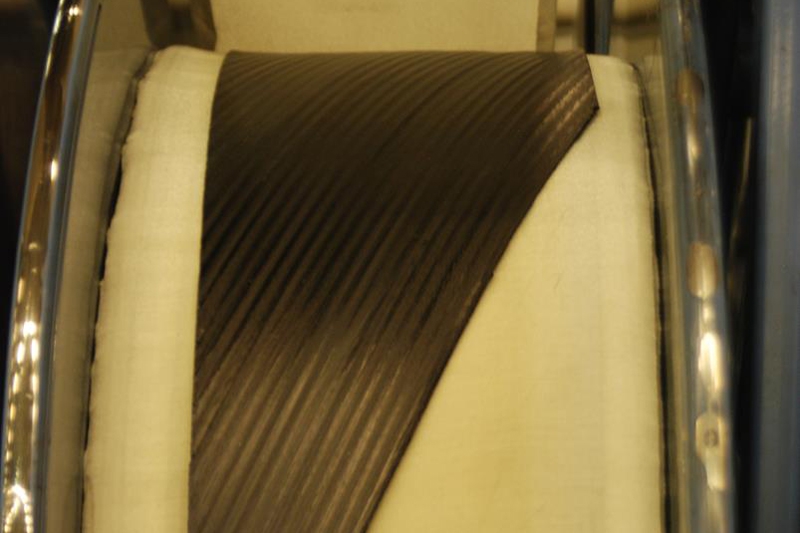

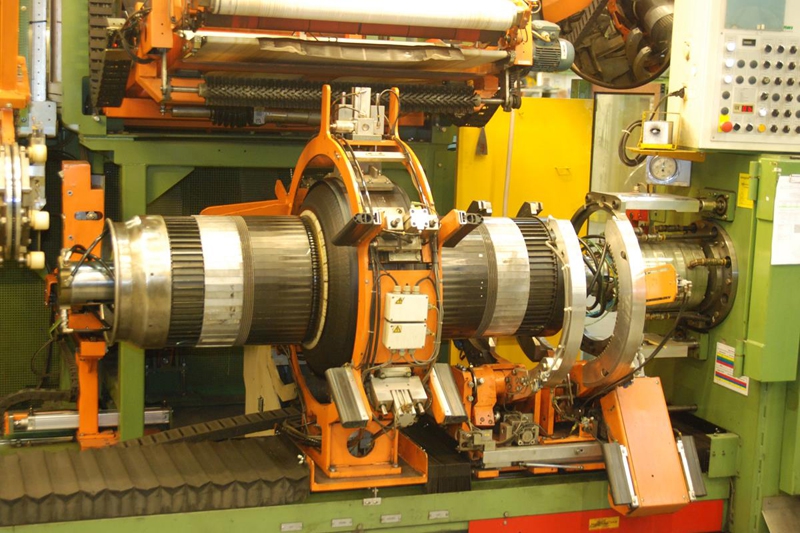

Но самое интересное – процесс сборки покрышки. Давно не секрет, что современные шины имеют сложную структуру и состоят из многих деталей.

Технологии диктуют применение сложных станков с высоким уровнем автоматизации – иначе невозможно обеспечивать большие объёмы выпуска с требуемым качеством – ведь современные водители уже недовольны, когда при балансировке колеса для легкового автомобиля приходится вешать грузы всего в несколько десятков грамм!

Одновременно гибкость производства обеспечивает выпуск до 120 типоразмеров или моделей. На стендах они представлены в графическом виде, удобном для восприятия персонала.

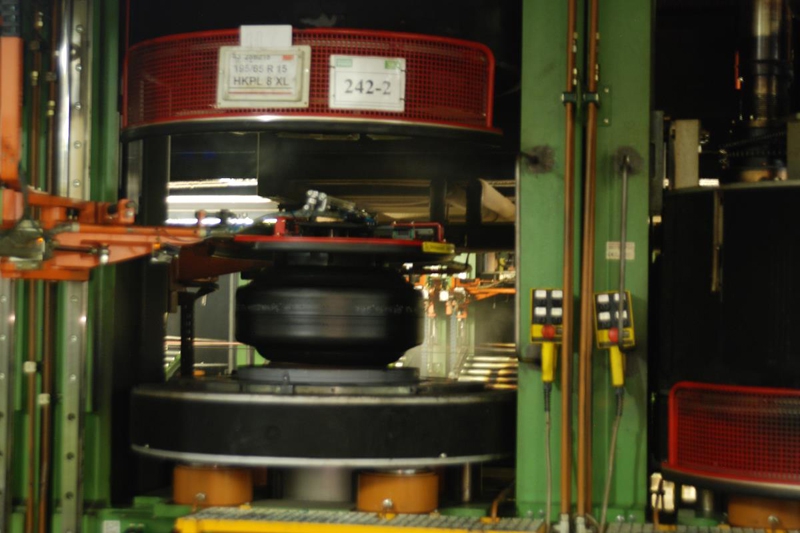

На выходе из этого агрегата получается ещё не готовое изделие, а сырой бублик, ожидающий помещения в пресс-форму и отправки в печь на конечную вулканизацию.

При отклонении свыше допустимых норм покрышка признаётся бракованной и тут же разрезается, чтобы гарантированно предотвратить попадание брака на склад готовой продукции или пресечь даже саму возможность подмены или хищения.

За счёт такого отношения на всех циклах продукция Nokian и имеет высокую репутацию и несмотря на далеко не самые низкие цены с удовольствием покупается миллионами автовладельцев.

К осени завод уже перешёл на выпуск зимних моделей резины и поэтому часть продукции отправляется на последнюю операцию – ошиповку. Она производится в автоматизированном режиме в этом же цехе, что полностью развенчивает мифы о сторонней ошиповке Хаккапелитт российского производства. Но сам процесс строго охраняется как коммерческая тайна, и фото этого процесса сделать не разрешили, к сожалению.

Кондиционная продукция сортируется и поступает на склад в ожидании отправки покупателям более чем в 40 стран мира, включая саму Финляндию, Скандинавию, страны Центральной и Восточной Европы, Канаду, США и даже Китай.

Дмитрий Ситников

Добавить комментарий